在工业自动化与智能控制系统不断发展的今天,高效、稳定的通信网络是系统正常运行的关键。控制总线与现场总线网关作为工业通信领域的重要组成部分,犹如工业系统的 “神经脉络”,承担着设备间数据传输与指令交互的重任,深刻影响着工业生产的效率、可靠性与智能化水平。本文将从技术原理、性能特点、应用场景和发展趋势等多个维度,对这两种关键工业通信技术进行全面对比分析,帮助用户选择需要的技术从而更精准的选择产品

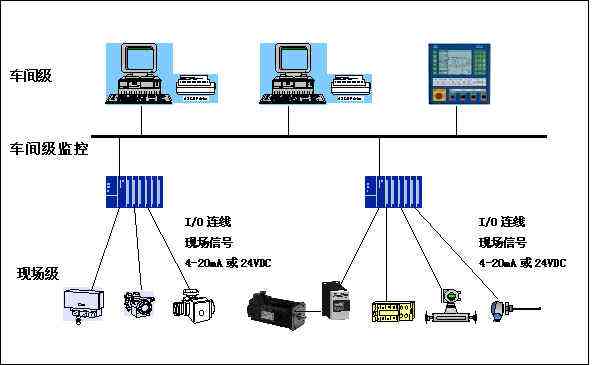

现场总线是一种专门用于连接现场设备(如传感器、执行器、变送器等)与控制器(如PLC、DCS)的数字化、双向、多分支通信网络系统。其核心特征体现在:

-

设备级通信:直接服务于最底层的物理设备连接

-

实时性要求:通常需要毫秒级的响应时间

-

环境适应性:设计上考虑工业现场的恶劣环境(电磁干扰、温度变化等)

-

拓扑结构:多采用总线型或树型结构,支持多设备挂接

典型的现场总线协议包括PROFIBUS DP/PA、Foundation Fieldbus、DeviceNet等,它们在过程自动化和工厂自动化领域都有广泛应用。

图1 有源现场分配器(四通道)

现场总线采用分布式网络架构,其核心特征是现场设备具备独立的数据处理与通信能力。以PROFIBUS、FF H1等标准为例,现场总线通过双绞线或光纤实现多设备串行连接,支持设备间直接交换运行参数、状态信息及故障代码。这种架构打破了传统DCS系统中央控制器与I/O模块的集中式通信模式,现场总线可实现压力变送器与调节阀的点对点控制,减少模拟信号转换环节。

控制总线则属于计算机系统内部通信协议,其架构设计服务于CPU与外围设备的协同工作。以PCI总线为例,其通过地址总线(AB)、数据总线(DB)与控制总线(CB)的协同,实现CPU对内存、I/O接口的读写控制。控制总线的信号类型包括中断请求(IRQ)、DMA响应(DACK)等,其传输方向由具体信号决定

现场总线的典型应用场景

过程自动化领域:

-

石油化工:FF总线用于连接现场仪表

-

制药行业:PROFIBUS PA用于防爆区域

-

电力系统:Modbus用于变电站监控

工厂自动化领域:

-

汽车制造:PROFIBUS DP连接生产线设备

-

包装机械:CANopen实现运动控制

-

半导体:DeviceNet用于设备互联

控制总线的典型应用场景

复杂控制系统:

-

多PLC协同:汽车焊装车间的机器人协调

-

运动控制:CNC机床的多轴同步

-

分布式IO:大型生产线的远程IO管理

信息集成场景:

-

PLC与SCADA系统通信

-

生产数据上传MES系统

-

设备远程监控与维护

现场总线与控制总线作为工业通信的两个关键层级,各自有着明确的技术定位和应用场景。随着工业互联网的发展,两者界限正在模糊,但短期内仍将共存。控制总线与现场总线网关作为工业自动化的核心通信组件在推动工业发展进程中扮演着至关重要的角色。随着技术的不断进步和创新,它们将持续优化升级,为工业智能化转型提供更强大的支撑,助力工业领域迈向更高水平的自动化与智能化。