引言:智能工厂的“通信困局”

在工业4.0和工业物联网的浪潮下,智能工厂的核心挑战已从单一设备自动化转向全系统互联互通。 然而,现实中的生产现场往往存在:

-

协议杂乱:Modbus、PROFIBUS、HART等协议并存,设备间“语言不通”;

-

数据孤岛:PLC、传感器、MES系统无法实时交互,决策滞后;

-

改造成本高:老旧设备难以直接接入物联网平台。

而工业通信网关,正是破解这些难题的“神经枢纽”——它如同工厂的“翻译官”和“传令兵”,将异构设备的数据统一汇聚、转换,并输送至云端或控制中心。

一、网关:智能工厂的“神经枢纽”如何工作?

1. 协议转换:打破通信壁垒

工业网关的核心功能是多协议兼容,例如:

-

将现场层的Modbus RTU设备数据转换为OPC UA协议,供MES系统读取;

-

将PROFIBUS DP从站设备接入PROFINET网络,实现与西门子PLC的无缝交互。

案例:某汽车零部件厂通过NCS-M0306网关(Modbus转PROFIBUS DP),将20台老式温控仪表接入智能产线,节省90%的硬件替换成本。

2. 边缘计算:数据就地“提纯”

现代网关已集成边缘计算能力,可:

-

实时过滤无效数据(如振动传感器的噪声信号);

-

本地执行逻辑控制(如温度超限时自动关停设备);

-

压缩数据流量,降低云端存储负担。

3. 安全与可靠性:工厂网络的“防火墙”

-

工业级设计:-40℃~75℃宽温运行、EMC抗干扰;

-

加密传输:防止数据被篡改或窃取(支持TLS/SSL、VPN);

-

断网续传:网络中断时本地缓存数据,恢复后自动补传。

二、网关的典型应用场景

1. 产线设备互联

-

挑战:不同品牌的PLC(如三菱、西门子)无法直接通信;

-

方案:通过网关统一转换为MQTT协议,上传至云平台。

2. 能源管理与预测性维护

-

挑战:电力仪表(IEC 61850)、空压机(CAN总线)数据分散;

-

方案:网关整合多源数据,分析能耗异常或设备劣化趋势。

3. 老旧工厂智能化改造

-

挑战:20年前的老设备仅支持RS-485,无法接入工业互联网;

-

方案:通过嵌入式通信模块(如Microcyber M系列)低成本升级。

三、如何选择合适的工业网关?

-

协议匹配:明确现场设备协议(如Modbus RTU)与目标系统协议(如PROFIBUS DP);

-

环境适应性:宽温、防尘防水(IP等级)、抗电磁干扰;

-

扩展性:支持未来新增设备或协议(如5G、TSN);

-

供应商服务:是否提供配置工具、SDK或远程支持?

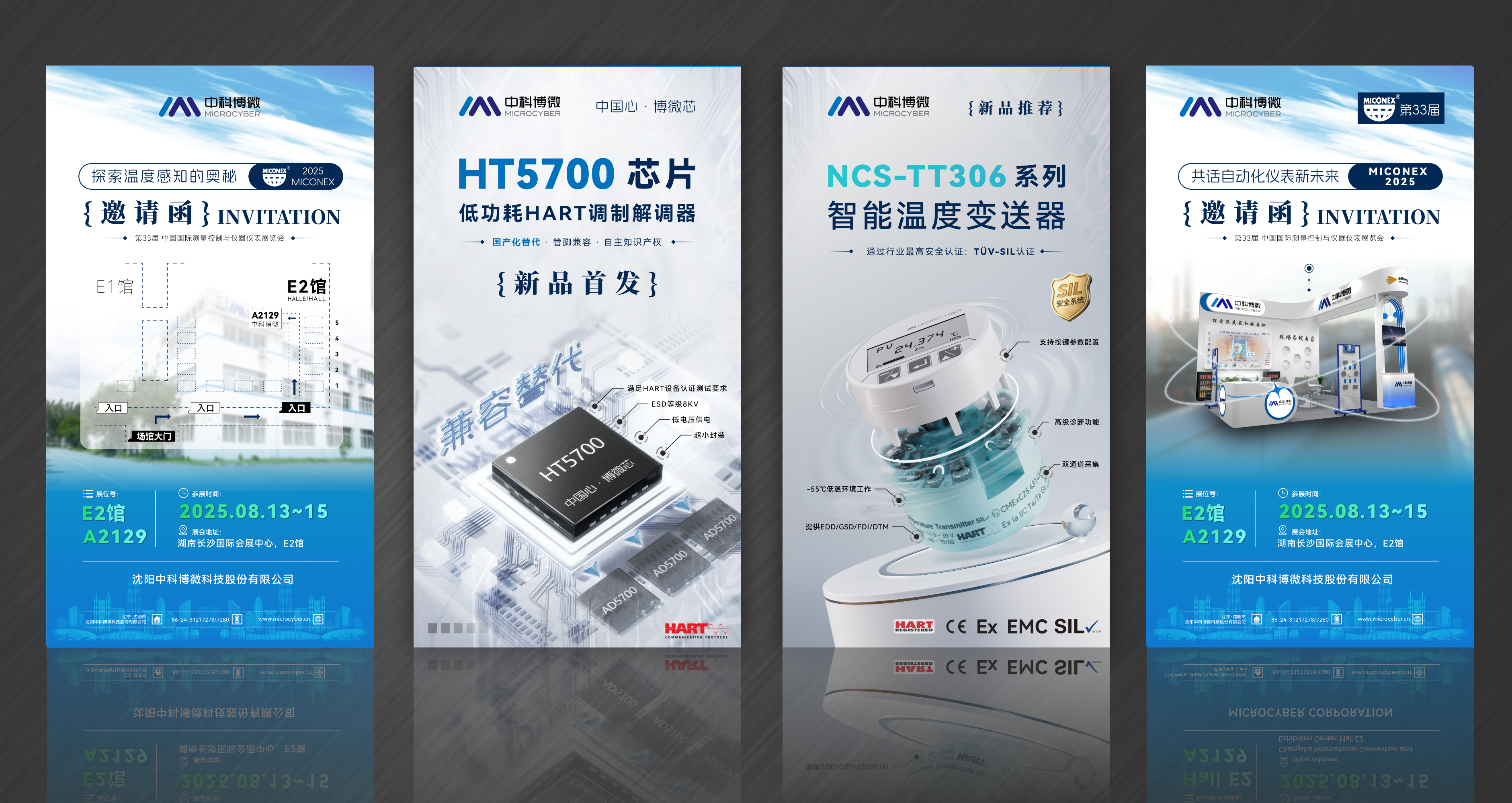

推荐产品:

-

多协议网关:NCS-TT106H系列(支持HART/FF/PROFIBUS PA);

-

嵌入式模块:Microcyber M0306(Modbus转DP,快速嵌入用户板)。

结语:网关——智能工厂的“隐形基石”

在工业物联网的架构中,网关虽不直接参与生产,却是数据流通的“大动脉”。它让哑设备“会说话”,让杂乱信号“有秩序”,更让企业以最小代价拥抱数字化。

免费领取《工业传感器选型指南》

发送”手册+公司名称”至zhao.yi@microcyber.cn